Получение качественного яйца — главная цель птицеводов. Однако инвестировать в яичный бизнес нет смысла, если пищевое яйцо — последнее звено в длинной технологической цепочке — бьется на финальной стадии его производства. Необходимо приложить максимум усилий, чтобы на каждом этапе производства обеспечить тщательный контроль.

«Путешествие» яйца к потребителю начинается после снесения — с момента, когда оно покидает клетку. На разных птицефабриках маршруты следования пищевого яйца могут существенно различаться. Выбор системы упаковки обусловлен размером предприятия и особенностями логистики.

Система упаковки может быть двух видов — локальная (упаковку яиц осуществляют непосредственно на птичниках) и централизованная. Преимущество последней заключается в том, что на сортировку поступают все яйца от несушек разного возраста. Это дает возможность собрать и отсортировать яйца всех весовых категорий.

Яичная скорлупа достаточно прочна и имеет уникальную структуру. Скорлупа защищает эмбрион от негативного воздействия внешних факторов и от бактерий. В то же время она пронизана порами, через которые происходит газообмен между зародышем и внешней средой.

На формирование скорлупы в организме несушки уходит бОльшая часть времени, необходимого для формирования всего яйца, — 20 часов. Эти усилия окажутся напрасными, если яйцо будет повреждено на пути к потребителю.

Напомню: все, что происходит с яйцом после снесения, требует особого внимания. Основные параметры, по которым оценивают качество куриного яйца, — размер, форма и цвет скорлупы. Эти показатели определяют визуально. Различные дефекты, возникающие после снесения яйца, например бой, насечка, трещина, вмятина или прокол, выявляют не сразу. Но о том, что такая проблема существует, необходимо помнить всегда. Это объясняется тем, что в каждой системе есть узкие места, требующие особого контроля.

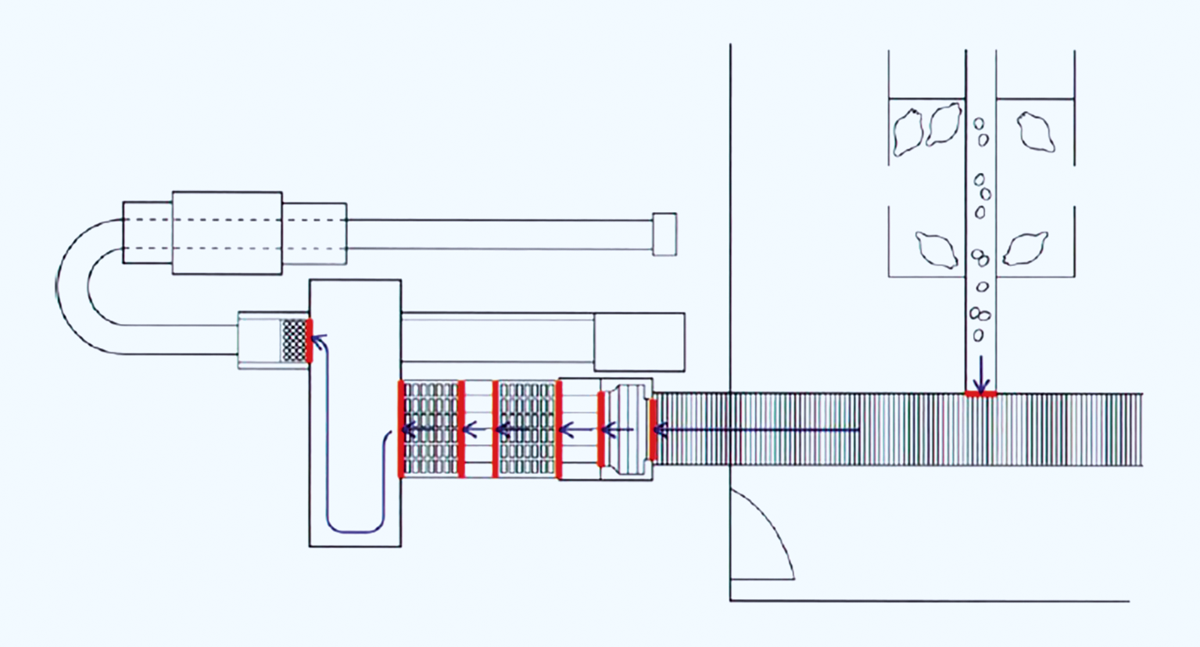

Необходимо внимательно изучить маршрут перемещения яиц от несушки до участка упаковки, чтобы уточнить, ударяются ли яйца обо что‑нибудь на этом пути, катятся слишком быстро или с оптимальной скоростью, плавные ли переходы между конвейерами и аккуратно ли упаковывает машина (рисунок).

Для «диагностики» пути яйца и выявления всех критических точек от снесения до упаковки компания «Коудайс МКорма» рекомендует применять так называемое электронное яйцо — специальный прибор, имитирующий по форме, размеру и массе обычное куриное яйцо (фото 1).

Электронное яйцо представляет собой устройство, оснащенное специальными датчиками, регистрирующими удары и столкновения, которые яйцо получает при движении по транспортировочной системе.

С прибора информация передается с помощью Wi-Fi на специальный планшетный компьютер в режиме реального времени. Это означает, что можно сразу же детектировать критические точки и принять необходимые меры для решения проблемы. Результаты измерений отображаются в виде графиков.

Силу ударов выражают в единицах g (9,8 м/с2). Для яиц, имеющих нормативную прочность скорлупы, все соударения в процессе транспортировки можно условно разделить на сильные (40–60 единиц), средние (20–40 единиц) и слабые (менее 20 единиц).

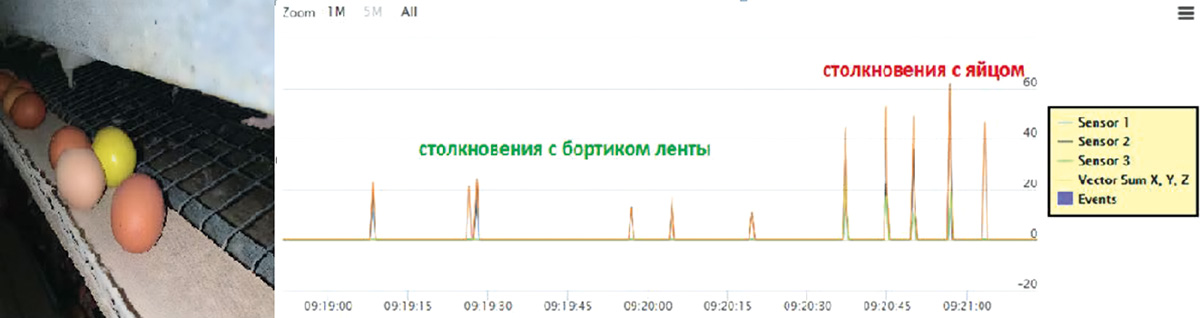

В качестве примеров мы приводим результаты измерений, выполненных на предприятиях наших клиентов. Из клетки яйцо напрямую скатывается на ленту яйцесбора, где может ударяться об ограничивающий бортик или о находящееся на ленте яйцо (фото 2).

Мы зарегистрировали средние и сильные соударения (до 46 g) при контакте с огранивающим бортиком и сильные — при контакте с другим яйцом, поэтому рекомендовали закрыть бортик ударопоглощающим материалом. Благодаря этому сила соударения снизилась в два раза: яйца перекатывались с ленты яйцесбора на транспортеры, после чего поступали на центральный пункт сбора (фото 3).

При перемещении яиц с ленты яйцесбора на транспортер были зафиксированы сильные соударения (до 60 единиц), что могло стать причиной повреждения даже изначально крепких яиц. Когда мы заменили металлическую переходную планку на пластиковую и снизили перепад уровней между транспортерами, сила ударов уменьшилась до 20 единиц, что соответствовало слабым соударениям (фото 4).

Удары, которые яйцо получало при переходе между транспортерами были средней и сильной силы (40–50 единиц). После того как мы совместно со специалистами предприятия снизили перепад уровней между транспортерами, этот показатель не превышал 25 единиц.

Переходы между транспортерами должны быть максимально плавными, а лента — чистой. Это позволит сохранить качество яиц. Погрешности соединения элементов в системах транспортировки яиц могут стать причиной увеличения количества яиц с дефектами скорлупы (бой и насечка) на 10%.

Яйца нередко повреждает и техника — перекладчики или упаковщики, а значит, эти машины необходимо откалибровывать и регулярно проверять. Результат нельзя считать удовлетворительным, если доля яиц с дефектами скорлупы (бой и насечка) составляет 4–10%. При использовании грамотно настроенного оборудования количество яиц с насечкой не должно превышать 1–2% с учетом возраста птицы и длины пути транспортировки. Этот процесс необходимо тщательно контролировать, а сам мониторинг должен быть непрерывным.

Подчеркну: чем больше соударений происходит при транспортировке яиц и чем выше сила удара, тем выше вероятность появления насечки вне зависимости от изначальной прочности скорлупы. Другими словами, соударения разной силы отрицательно влияют на прочность скорлупы. Даже при полном отсутствии сильных соударений большое количество соударений средней силы в конечном итоге может привести к образованию насечки.

На птицефабриках следует максимально оптимизировать транспортировочную систему и по возможности снизить число и силу соударений, которым подвергается яйцо при транспортировке и сортировке.

Поскольку в процессе эксплуатации оборудование изнашивается, а расположение деталей относительно друг друга со временем изменяется, следует проводить регулярный мониторинг.

Безусловно, от такой проблемы, как соударения, полностью избавиться невозможно, а улучшение работы определенных узлов системы транспортировки сопряжено со значительными затратами.

Несмотря на это, систему транспортировки можно усовершенствовать путем более точной ее настройки или за счет применения ударопоглощающих материалов. Все это позволит уменьшить силу ударов на конкретных участках без каких‑либо серьезных капиталовложений.

В любом случае усилия, затраченные на модернизацию транспортировочной системы, не будут напрасными, а инвестиции обернутся прибылью.

Компания «Коудайс МКорма» оказывает комплексное техническое сопровождение своих клиентов (около 30 яичных птицефабрик), постоянно занимается поиском новых технологических решений, позволяющих свести к минимуму долю технологического брака яйца и снизить себестоимость готовой продукции.

Предприятия по производству инкубационного яйца несут огромные экономические потери, поскольку из‑за боя и насечки ухудшаются такие важные параметры, как выводимость яйца и сохранность суточных цыплят. Многие наши клиенты смогли уменьшить процент технологического брака яйца на 2–5% благодаря использованию электронного яйца, следовательно, применять такое оборудование на птицефабриках выгодно.

«Коудайс МКорма»

108803, Москва, с/п Воскресенское, а/я 62

Тел./факс: +7 (495) 645‑21‑59, 651‑85‑20

E-mail: info@kmkorma.ru

www.kmkorma.ru