Петр ПУГАЧЁВ, кандидат технических наук, генеральный директор

ООО «Фармет»

В последние годы производство сои в России неуклонно растет, поскольку продукты ее переработки — это ценное белковое и масличное сырье для комбикормовой и пищевой промышленности. Сегодня применяют разные способы тепловой обработки (например, баротермическую с использованием экструдеров), позволяющие снизить в сырье долю антипитательных веществ (ингибиторы трипсина и уреаза), повысить его кормовую ценность и тем самым значительно улучшить усвояемость соевого СП в организме животных.

Компания Farmet разработала ряд технологий и технологических линий переработки сои с использованием экструзии для производства полножирной экструдированной сои, соевого масла и экструдированного жмыха, соевой муки и текстурированных соевых белков — качественных продуктов, характеризующихся высокой кормовой ценностью и обладающих приятным для животных вкусом. Farmet предлагает отлично зарекомендовавшую себя экологически чистую технологию однократного прессования с экструзией ЕР1 (экструдер + пресс) для получения на выходе масла и экструдированного жмыха.

Нагрев и разрушение клеточной структуры семян в экструдере ведут к снижению содержания антипитательных веществ в получаемом экструдате и увеличению выхода масла при последующем прессовании. Использование технологических линий однократного прессования с экструзией ЕР1 при применении предлагаемых компанией прессов FS 350, FS 1010, FS 4015 и экструдеров FE 500, FE 1000, FE 4000 позволяет перерабатывать разные объемы семян сои — от нескольких тысяч до сотен тысяч тонн в год.

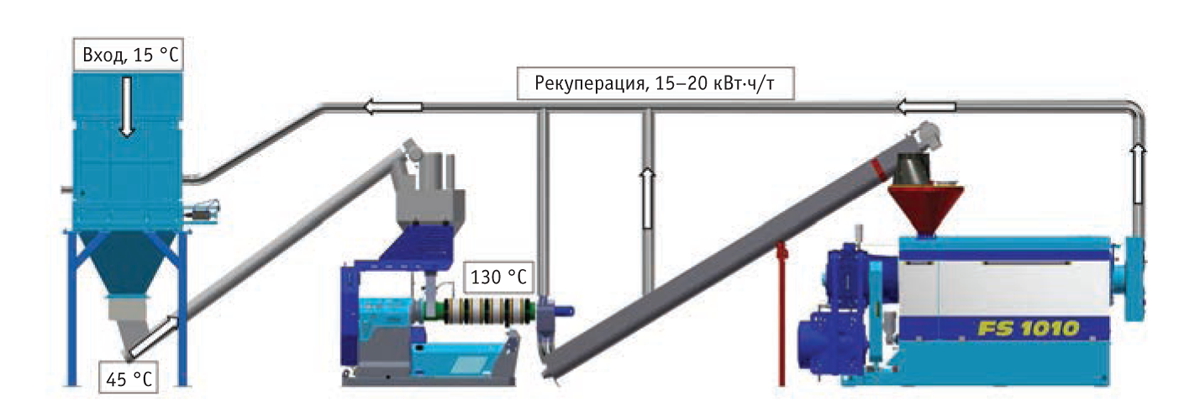

Известно, что прессование с экструзией — достаточно энергозатратный способ. Поэтому компания специально разработала инновационные энергосберегающие технологии — оборудование с системой рекуперации тепла Farmet EP1 Recu и Farmet EP1 Recu+ (оснащено секцией дополнительного подогрева семян паром). Кроме прессов и экструдеров, в состав линии входят бункер с рекуперационным теплообменником, рушка (дробилка), сушильный конвейер для охлаждения и подсушки экструдата, система увлажнения жмыха, охладитель жмыха и транспортно-маршрутное оборудование. Вся технологическая линия управляется автоматической системой FIC (Farmet Intelligent Control).

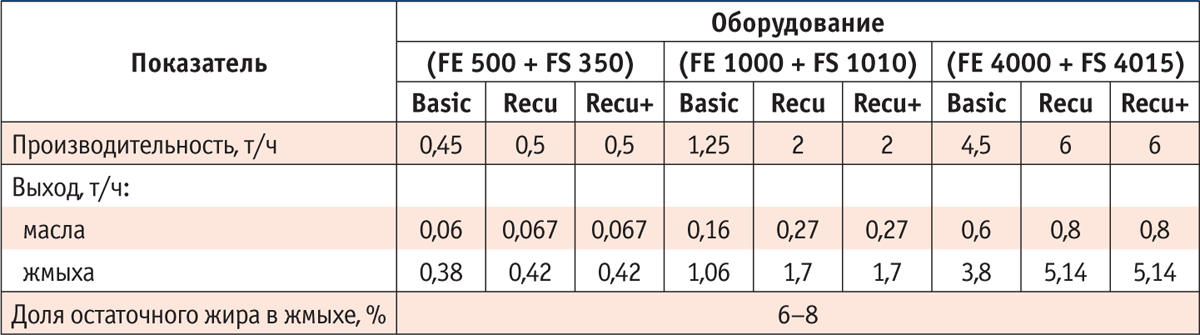

Показатели производительности прессов и экструдеров разных моделей при использовании технологий Basic, Recu и Recu+, выхода масла и жмыха, а также доля остаточного жира в жмыхе представлена в таблице 1.

При применении системы рекуперации тепла производительность оборудования значительно выше, а расход электроэнергии ниже (за счет уменьшения ее затрат на подогрев семян сои), чем при использовании базовой технологии Basic. При переработке 1 т сои по технологии Farmet ЕР1 расход электроэнергии составляет 120 кВт, Farmet ЕР1 Recu — 100, Farmet ЕР1Recu+ — 80 кВт.

Приведу простой пример экономии электроэнергии. При использовании технологии Farmet EP1 Recu экономия электроэнергии по сравнению с технологией Farmet EP1 составляет 20 кВт при переработке 1 т сои. Следовательно, при использовании линии Farmet EP1 Recu производительностью 6 т/ч общая экономия электроэнергии составит 120 кВт•ч (6 т/ч × 20 кВт/т).

При стоимости электроэнергии в среднем 0,082 евро за 1 кВт/ч можно сэкономить 9,84 евро, в сутки — 236,2 евро. В год экономия достигнет 77 933 евро.

Схема переработки сои по технологии многоступенчатой рекуперации тепла, выделяемого в процессе работы технологического оборудования, представлена на рисунке. Стрелками отмечены основные точки забора тепла — на выходе из экструдера, от сушильного конвейера (подсушка экструдата с охлаждением) и на выходе из пресса. При применении технологии Farmet ЕР1 Recu температура нагрева семян на выходе из бункера составляет 45 °C, а при использовании технологии ЕР1 Recu+ достигает 70 °C.

Переработка сои по технологии Farmet EP1 Recu начинается с поступления семян в блок очистки (на рисунке не указан). После взвешивания на автоматических весах семена сои попадают в рушально-веечное отделение для обрушки, дробления ядра и удаления оболочки (вместо рушки можно использовать дробилку). Дробленое ядро подается в бункер, проходит через расположенные в нем секции рекуперационных нагревателей и подогревается. Полученный продукт транспортируется в экструдер, где подвергается кратковременному воздействию высокой температуры. Благодаря этому в экструдате содержание антипитательных веществ снижается до необходимого уровня, а все полезные вещества сохраняются.

Из экструдера соевый экструдат подается на сушильный конвейер, где температура продукта уменьшается, а влажность снижается до оптимальных значений, обеспечивающих качественный отжим масла на прессе. Из пресса экструдированный жмых поступает в проточный охладитель и охлаждается воздухом до безопасной температуры для хранения на складе. Технология Farmet EP1 Recu включает систему увлажнения жмыха, что позволяет поддерживать либо повышать его влажность до нужного уровня.

При переработке сои на технологической линии Farmet EP1 Recu с обрушиванием семян и удалением их оболочки можно получить экструдированный соевый жмых, в котором содержание СП достигает 50%, а его растворимость в 0,2%-м растворе КОН (гидроксид калия) доходит до 80%.

Известно, что от температуры и продолжительности теплового воздействия зависит не только количество антипитательных веществ в сое, но и растворимость соевого белка. Особенность технологии Farmet EP1 Recu в том, что такими параметрами, как время прохождения сырья по всей технологической линии и температура его обработки, можно управлять, и тем самым поддерживать любой температурно-временной режим. В этом заключается существенное преимущество технологии Farmet EP1 Recu по сравнению с технологией химической экстракции сои. Регулируя температуру и длительность ее воздействия, можно не только повысить растворимость белка в жмыхе, но и снизить в нем активность уреазы, что очень важно для производителей экструдированных кормов.

Данные проведенных нами исследований показали, что между растворимостью белка и температурой экструзии существует взаимозависимость. Опытным путем установлено, что при производстве экструдированных кормов из сои для моногастричных животных оптимальная температура экструзии должна варьировать от 135 до 140 °C, для жвачных — от 140 до 145 °C.

Параметры исходного сырья, экструдированной полножирной сои и экструдированного соевого жмыха — содержание СП, уровень активности уреазы, коэффициент диспергируемости белка (PDI), доля нерастворимой (неусвояемой) фракции белка С (по Корнельской системе кормления) и усвояемого лизина (самая чувствительная к воздействию температуры аминокислота) представлены в таблице 2. Два последних показателя считаются наиболее значимыми при оценке влияния термической обработки на качество корма.

Из таблицы 2 видно, что при нагреве семян сои в рекуперационном теплообменнике и последующей их обработке кормовая ценность экструдированной полножирной сои и экструдированного соевого жмыха повышается.

Для производства текстурированных растительных протеинов (TVP) путем глубокой переработки семян сои компания Farmet предлагает дополнительный комплект оборудования. Очищенные от примесей соевые бобы после шелушения и удаления оболочки обрабатывают по технологии Farmet ЕР1: сначала производят экструдированный соевый жмых, затем его размалывают до порошкообразного состояния с целью получения полуобезжиренной соевой муки. Ее охлаждают, кондиционируют в паровом кондиционере и экструдируют на модернизированном экструдере с получением на выходе текстурированного соевого белка. Заключительный этап — сушка и охлаждение готового продукта.

Необходимо отметить, что встраивание описанного дополнительного оборудования в существующие линии Farmet ЕР1 дает возможность достаточно легко и технологично приступить к производству текстурированного соевого белка и тем самым повысить рентабельность предприятия.

Энергосберегающие технологии Farmet EP1 Recu и Farmet EP1 Recu+ позволяют перерабатывать семена сои и получать экологически чистую продукцию в виде высококачественного масла и экструдированного жмыха, обладающих хорошими кормовыми характеристиками. При использовании системы многоступенчатой рекуперации тепла затраты энергии для подогрева 1 т семян сои снижаются на 50 кВт, а кроме того, до 60% повышается производительность оборудования и в два раза увеличивается срок службы рабочих органов прессов и экструдеров. Это способствует значительному сокращению финансовых расходов, в том числе тех, которые связаны с покупкой запчастей.

Благодаря небольшим размерам и модульному исполнению технологическое оборудование можно компактно разместить на производственных площадках. В результате заметно снижаются и стоимость внедрения, и затраты на строительство.

В 2020 г. в Краснодарском крае был запущен в эксплуатацию завод, где используют энергосберегающую технологию переработки семян сои Farmet EP1 Recu (два модуля, суммарная производительность которых составляет 288 т/сут.). Практика подтвердила, что применение технологии Farmet EP1 Recu позволяет получать продукты переработки сои с требуемыми качественными показателями. Инвестиции в строительство завода окупились в течение года.

ООО «Фармет»

109456, Москва, Рязанский пр-т, д. 75, корп. 4

Тел.: +7 (495) 640‑13‑07

Моб. тел.: +7 (916) 596‑55‑83

E-mail: pugachev_petr@mail.ru

www.farmet.ru